Технология пассивации нержавеющей стали при ремонте цистерн

24.10.2019

Логистика

Пассивация – это воздействие на нержавеющую сталь концентрированными кислотами. Процесс пассивации позволяет вернуть нержавеющей стали свои первоначальные свойства, дополнительно защищая ее от воздействия многих внешних факторов. Это специальная химическая обработка металлических изделий, после проведения которой на их поверхности образуется защитное покрытие.

Прибегают к данному методу с целью восстановления сплошной оксидной пленки, поврежденной в результате механической обработки или сварки во время производства изделий, либо как профилактика после длительной их эксплуатации. Речь идет о восстановлении защитных свойств внутренних поверхностей вагонов-цистерн и контейнеров-цистерн.

Дмитрий Артамонов, генеральный директор ООО «Танк-контейнер сервис»

Нержавеющая сталь и причины ее коррозии

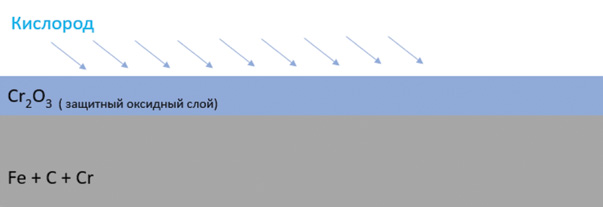

Нержавеющая (коррозионно-стойкая) сталь – это сплав на основе железа и углерода, содержащий помимо основных компонентов и примесей легирующие элементы, основным из которых является хром. Количество хрома в нержавеющей стали напрямую влияет на ее коррозионную стойкость и колеблется в пределах от 10% до 30%.

Хром в нержавеющей стали довольно активно реагирует с кислородом, вследствие чего образуется защитный слой – тонкая пленка нерастворимых окислов на поверхности стали. При этом надо заметить, что большое значение имеет состояние самой поверхности металла, ее однородность. Образовавшийся защитный слой предотвращает появление коррозии. Однако если по какой-либо причине данный слой повреждается, то металл начинает довольно активно корродировать.

Для выработки эффективных способов борьбы с коррозией нержавеющей стали сначала надо понять – по какой причине нержавейка все же ржавеет. Выделяются основные виды коррозии: поверхностная; межкристаллитная; гальваническая (самая распространенная); в трещинах; коррозия, вызванная воздействием микроорганизмов.

Возникновение коррозии наиболее часто происходит в водной среде. Техническая чистота воды не влияет на скорость распространения ржавчины. Процессы протекания коррозии нержавеющих сталей разделяют на следующие типы:

1. Контаминация железом – обусловлена контактом нержавеющей стали и обычной углеродистой стали.

На практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, то эти посторонние частицы могут повредить целостность защитной пленки.

Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность нержавеющей стали. При определенных условиях эти частицы могут являться источниками (очагами) коррозии.

Точно так же мелкие частицы железосодержащей грязи могут прилипать к поверхности металла. Несмотря на то что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. Визуальные следы коррозии могут появиться спустя сутки и более после проведения механической обработки.

2. I класс ржавчины – ржавчина, появляющаяся от внешних источников, характеризуется наличием оксидов железа и гидроксидов. Цвет ржавчины может менять оттенок от ярко-оранжевого до красного в зависимости от источника ржавчины и условий ее формирования.

3. II класс ржавчины – обусловлен наличием хлоридов и (или) элементов галогенидов при отсутствии на механически полированных, но не пассивированных поверхностях нержавеющей стали. Данный тип ржавчины удаляется легкой механической обработкой (сатинированием) с последующей обработкой пассивирующего раствора или пастой, создающей оксидную пленку. Надежность такой пленки ограничена нормальными условиями эксплуатации. При появлении в среде хлоридов очаги поражения возникают вновь.

4. III класс ржавчины – ржавчина возникает в среде острого пара и имеет цветовую окраску от синего до черного. Матовую ржавчину тяжело убрать обычным способом, но химическая очистка в соединении с полировкой смогут исправить такой дефект. Проблемой могут быть и открытые сульфиды. Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Если деталь не будет правильно пассивирована, то сульфиды могут выступать в качестве центров инициации коррозии на поверхности продукта.

Во всех случаях, чтобы восстановить коррозионную стойкость нержавеющей стали, требуется пассивация. Она поможет удалить поверхностное загрязнение, такие как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки.

Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость. Первый этап – очистка поверхности (обезжиривание, травление), механическая очистка (дробеструйная обработка, сатинирование, полировка). Второй этап – обработка пассивирующим составом, естественное появление оксидного слоя под воздействием внешнего кислорода (долгий процесс, до 48 часов, не гарантирует равномерность защитной оксидной пленки).

Значение и методы пассивации нержавейки

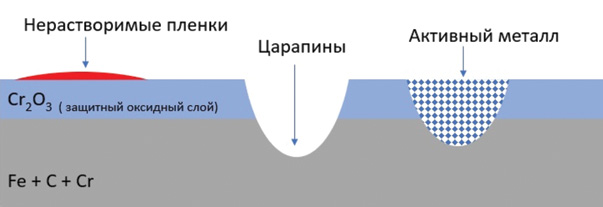

Лист нержавеющей стали имеет на своей поверхности очень тонкую оксидную пленку. Именно она и препятствует образованию ржавчины на деталях или поверхностях цистерны. Но малейшее нарушение целостности этой пленки приводит к тому, что основные антикоррозийные свойства нержавейки утрачиваются. На рисунке 2 схематично изображена поверхность цистерны после активной эксплуатации.

Рис. 1

Рис. 2

Причины повреждения оксидной пленки могут быть самыми разными:

– при контакте стали с хлором/фтором/йодом;

– при взаимодействии стали с активными химическими веществами или грузами;

– при повреждении механическим или физическим путем, в том числе при царапинах и незначительных вмятинах.

Поэтому важно соблюдать условия эксплуатации, которые регламентированы заводами-изготовителями. Запрещается использовать танк-контейнеры для перевозки грузов, имеющих в своем содержании хлор и иные агрессивные химические вещества.

Но самый большой ущерб оксидной пленке наносит сварка. Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего сварочного шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавеющей стали.

Существуют различные методы обработки нержавейки. Но выделяют два основных способа пассивации стали:

– Травление химическими кислотами (концентратами) на отдельных участках. Эта технология часто применяется для обработки сварных швов, но допускается и в других случаях. Процесс имеет различные варианты последовательности обработки. Различаются они как по составу химических веществ, так и по времени проведения работ.

– Травление электролитическое. Эта технология заключается в том, что изделие из нержавеющей стали помещают в специально подготовленную ванну с концентрированными кислотами. Через химический состав пропускается электрический ток (переменный или постоянный). Металл играет роль либо катода, либо анода. Подаваемый ток оказывает механическое воздействие на сталь, благодаря чему происходит выделение водорода или газообразного кислорода. Это помогает появлению окисной пленки на поверхности изделия.

Локальные механические повреждения могут проходить травления готовыми смесями кислот. Они могут быть изготовлены в виде паст, гелей, спреев, концентратов. Этот способ наиболее удобен для эксплуатационного использования в промежутках между восстановительными ремонтами. Независимо от того, какой метод применяется для пассивирования нержавеющей стали, важно соблюдать последовательность выполнения работ.

Процесс пассивации возвращает нержавеющую сталь обратно к своим первоначальным спецификациям – к «пассивному состоянию», удаляя чужеродные вкрапления и масляные пленки с поверхности металла.

При механической обработке детали из нержавеющих сталей чужеродные частицы могут проникать в поверхность основного металла, ослабляя его устойчивость к коррозии и делая деталь более восприимчивой к факторам окружающей среды. Запрещается применять обрабатывающий инструмент, используемый на обработке черных металлов, для работы с нержавейкой.

Абразивный материал, грязь и другие твердые частицы, остатки груза или стружка от механической обработки, содержащие свободное железо, влияют на прочность естественной поверхности и могут проникать в поверхность в процессе обработки. Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии.

«Пассивный металл» определяется как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность металла. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и жидкие грузы. Защитная оксидная пленка на поверхности пассивной нержавеющей стали чрезвычайно тонка, ее толщина менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса.

Тем не менее, пассивация дает следующие преимущества:

– повышенное сопротивление металла коррозии, увеличение срока эксплуатации цистерны;

– равномерное сглаживание, удаление заусенцев;

– cанитарную чистоту поверхности.

Технология пассивации цистерн

Процесс пассивации стали при ремонте цистерн танк-контейнеров и вагонов-цистерн состоит их трех основных шагов.

Шаг 1 – тщательная очистка/подготовка цистерны танк-контейнера к пассивации.

Масляные пленки или любые другие загрязнения должны быть тщательно удалены с поверхности цистерны, это делается для получения однородной оксидной пленки. Различные посторонние вещества, такие как термические оксиды, должны быть удалены путем механической обработки.

Также на поверхности цистерны могут оставаться загрязнители в виде полимеризованных грузов, стойких к воздействию кислот, такие как застывший латекс или засохшая смола. В таком случае необходимо производить механическую очистку металла.

Очистку (механическую обработку/зачистку) цистерны из нержавеющей стали необходимо производить только абразивом на основе оксида циркония или керамикой. Использовать абразив на основе оксида железа запрещено.

Если до процесса пассивации пропустить основную очистку цистерны, полагая, что во время травления одновременно будет осуществляться и очистка поверхности цистерны, то это однозначно приведет к неоднородному травлению по поверхности и в дальнейшем к образованию неоднородной оксидной пленки и, как следствие, к снижению химической стойкости металла.

Загрязняющая масляная пленка не дает в полной мере возможности травильному раствору реагировать с металлом и приводит к неравномерному травлению. Хуже того, масляные пленки или любые другие загрязнители, содержащие хлор, приводят к загрязнению травильного раствора хлоридами, что может вызвать местную вспышку коррозии. И в итоге, вместо того чтобы получить желаемый защитный слой, вспышка коррозии вызовет сильное перетравливание или затемнение поверхности.

Шаг 2 – травление.

Травление — это удаление смежного, низкохромистого слоя металла с поверхности нержавеющей стали химическими средствами.

На поверхности нержавейки, где сталь нагревалась/перегревалась каким-либо путем, например при сварке или термической обработке до такой степени, что зачастую можно увидеть цвета побежалости, – образуется слой, обедненный хромом. Низкое содержание хрома дает более низкую коррозионную стойкость.

Чтобы восстановить наилучшую коррозионную стойкость, необходимо удалить поврежденный металлический слой, обнажив полностью легированную поверхность из нержавеющей стали. Механическое удаление может привести к образованию абразивных или других частиц (препятствующих пассивации) или может быть непрактичным, поэтому обычно используются химические средства. Процессы, включающие использование травильных растворов азотной (HNO3) и фтористо-водородной (HF) кислот, удаляют обедненный хромом слой и восстанавливают коррозионную стойкость. Растворы травления также удаляют загрязняющие вещества, такие как частицы железа и легкие пленки.

Травление необходимо производить при расчетной температуре. В случае снижения температуры в помещении нужно увеличивать время экспозиции из расчета – понижение температуры в помещении на 5° С увеличивает время экспозиции на 30 минут. Но температура в помещении не должна быть ниже +10° С. В случае невозможности выдержки температуры в помещении необходимо обеспечить циркуляционный подогрев раствора.

Травильные пасты, где раствор смешивают с загустителем, обычно используются для обработки отдельных выбранных областей, таких как сварные швы или локальные поврежденные участки, без применения на всей площади цистерны.

Время травления рассчитывается исходя из внешних условий и концентрации раствора и в основном зависит от температуры окружающего воздуха и раствора. После травления осуществляется промывка до тех пор, пока промывочная вода не станет нейтральной (проверить индикаторной бумагой).

Шаг 3 – пассивация.

После проведения травления металл находится в активной фазе окисления. На данном этапе необходимо обеспечить чистоту поверхности цистерны. Следует убедиться, что поверхность имеет нейтральный pH, затем наносим пассиватор – время экспозиции не более 1 часа. Далее следует финальная замывка с щелочным моющим средством для выравнивания pH. После пассивации поверхность должна быть однородно матового цвета без потемнений и разводов.

Важно помнить, что механически обработанная нержавеющая сталь хуже восприимчива к травильным растворам и может иметь не матовый, а блестящий цвет. Для получения однородной поверхности иногда достаточно обработать место дробеструйным способом стеклом или песком.

Морские порты №6 (2019)