22 сентября 2021 года, Санкт-Петербург. Круглый стол АЛЮМИНИЙ В СУДОСТРОЕНИИ. НОВЫЕ ВОЗМОЖНОСТИ

15.07.2021

Конференции

22 сентября 2021 года, Санкт-Петербург, КВЦ «ЭкспоФорум», в рамках выставки НЕВА

Организаторы:

НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей»

Журнал «Морской флот»

Ключевые темы для обсуждения:

√ Оценка современного этапа применения алюминия в судостроении.

√ Возможности, связанные с разработкой новых сплавов, и технологий сварки алюминия.

√ Опыт применения сборных тонкостенных панелей и сварки трением с перемешиванием при создании крупнейшего в мире гражданского СВП «Хаска 10».

√ Восприятие новых возможностей конструкторскими бюро и промышленностью при планировании строительства серийных изделий.

По вопросам участия: Марина Титова, marina.titova@morvesti.ru

Алюминий в судостроении: новые возможности

Новые возможности развития судостроения во многом связаны с разработкой и внедрением новых сплавов и технологий сварки алюминия. С этой точки зрения заметным событием в отрасли стала разработка и изготовление сварных крупногабаритных облегченных панелей (СКО-панелей) методом сварки трением с перемешиванием (СТП), их сертификация в Российском морском регистре судоходства (РМРС) и применение при строительстве скоростного гражданского судна на воздушной подушке скегового типа «Хаска 10».

Этим и другим актуальным вопросам использования «крылатого металла» в судостроении был посвящен круглый стол «Алюминий в судостроении: новые возможности», который состоялся 22 сентября 2021 года в КВЦ «ЭкспоФорум» в рамках выставки «НЕВА-2021» в Санкт-Петербурге.

Организатором мероприятия выступил журнал «Морской флот», соорганизатором – НИЦ «Курчатовский институт» – ЦНИИ КМ «Прометей», а его участниками стали представители верфей, конструкторских бюро и научно-исследовательских центров.

Галина Музлова

СКО-панели: опыт изготовления и внедрения

Евгений Алифиренко, начальник лабораторий НИЦ «Курчатовский институт» – ЦНИИ КМ «Прометей», рассказал об опыте изготовления сварных крупногабаритных панелей (СКО-панелей) методом сварки трением с перемешиванием (СТП) для скоростного гражданского судна «Хаска 10».

Евгений Алифиренко, начальник лабораторий НИЦ «Курчатовский институт» – ЦНИИ КМ «Прометей», рассказал об опыте изготовления сварных крупногабаритных панелей (СКО-панелей) методом сварки трением с перемешиванием (СТП) для скоростного гражданского судна «Хаска 10».

Он отметил, что постоянно идущий процесс модернизации скоростных судов обуславливает формирование новых требований к проектированию и строительству современных скоростных судов, в том числе:

– снижение веса корпуса, увеличение пассажировместимости, дальности хода;

– сокращение трудоемкости, стоимости строительства;

– повышение точности, переход к крупноузловой сборке без модернизации подъемно-кранового оборудования;

– использование экологичных технологий, снижение вредных выбросов, излучений, отходов.

«Эти требования могут быть достигнуты за счет замещения широко распространенных цельнопрессованных панелей СКО-панелями благодаря их свойствам. Такая работа была проведена и состояла из двух частей – разработки технологии (включая создание оборудования, геометрического ряда панелей, решение вопросов сертификации и т.д.) и ее внедрения с изготовлением опытной партии СКО-панелей», – пояснил Е. Алифиренко.

По его словам, сортамент СКО-панелей характеризуется сочетанием полотна и набора любой доступной толщины и конфигурации, тогда как расширение сортамента цельнопрессованных панелей сдерживается технологическими и экономическими факторами. Толщина СКО-панелей начинается от 1,5 мм, а цельнопрессованных – от 3-4 мм, что означает разницу в весе конструкций порядка 20-30%. Направление набора цельнопрессованной панели может быть только продольным, тогда как в случае СКО-панели возможен продольный, поперечный или неортогональный набор. Также СКО-панели отличаются высокой точностью исполнения (предельные отклонения составляют ±0,2 мм), что позволяет сократить отходы и трудоемкость сварочно-сборочных работ на 15-20% по сравнению с цельнопрессованными панелями, габариты которых жестко регламентированы. Длина цельнопрессованных и СКО-панелей составляет 8000 мм, при этом ширина первых не может быть больше 1600-1900 мм, тогда как ширина вторых может быть абсолютно любой. «В зарубежной практике СКО-панели могут сворачиваться в рулон и в таком виде отправляться на верфь, где нарезаются в требуемый размер», – пояснил Е. Алифиренко.

По его словам, предел текучести материала цельнопрессованных панелей составляет 185 МПа, СКО-панелей – 125-260 МПа. «Здесь мы фактически выходим на уровень высокопрочного высокотехнологичного сплава», – заключил докладчик. Он отметил, что прессованные полуфабрикаты сплавов серии 5000 и 6000 (термически неупрочняемые сплавы систем Al-Mg, Al-Mg-Sc и Al-Mg-Si) минимум в 1,5 раза дешевле по сравнению с аналогами. «В России эти сплавы до настоящего времени не применялись по причине снижения прочности при сварке, из-за чего коэффициент прочности не превышал 0,65, что перекрывало все преимущества сплавов. Сегодня технология СТП позволяет достичь коэффициента прочности 0,8 и даже 0,9, что открывает широкие возможности для планирования проектных решений с использованием этих сплавов», – сказал Е. Алифиренко.

Далее он остановился на схеме получения СКО-панелей для систем Al-Mg и Al-Mg-Sc и отметил, что в последнем случае есть возможность получать трехслойные панели, которые после сварки являются безнаборными, то есть при прочном закреплении по периметру можно получить фактически готовую палубу или какой-то элемент судна.

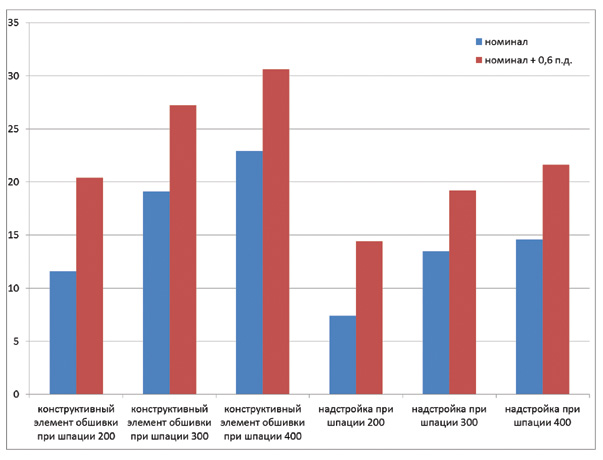

По словам Е. Алифиренко, для внедрения была выпущена опытная партия профилей из коррозионно-стойкого сплава Al-Mg марки 1565ч. Панели были изготовлены на опытном автоматизированном мобильном комплексе методом СТП. «Поскольку ширина СКО-панелей не ограничена, встал вопрос о транспортировке данной продукции. В связи с этим было принято решение создать комплекс в мобильном исполнении с возможностью погрузки на платформу», – пояснил докладчик. Был проведен расчет эффективности снижения веса надстройки судна (рис. 1), в ходе которого было показано, что использование СКО-панелей позволяет достичь снижения веса судна в пределах 12-20% и более».

Рис. 1. Расчет эффективности снижения веса надстройки судна морского класса СТ40МТ при использовании СКО-панели взамен цельнопрессованной шифра ПК0266.

Источник: по данным ООО «МТ-Групп» и ФГУП «Крыловский ГНЦ»

«Опытная партия СКО-панелей была использована при создании многофункционального экономичного судна на воздушной подушке скегового типа с гибкими скегами (СВПГС) «Хаска 10». Это крупнейшее в мире гражданское судно такого типа с полезной нагрузкой 10 тонн, построенное с применением СКО-панелей и предназначенное для круглогодичных транспортных операций на море», – пояснил спикер.

По его оценкам, в дальнейшем изготовление СКО-панелей может быть налажено на нескольких заводах, что позволит увеличить объемы их производства и расширить их использование в судостроении в качестве элементов обшивки с набором заданной или двойной кривизны.

Выдержки из обсуждения

Вопрос: Евгений Анатольевич, для термически упрочняемых сплавов системы Al-Mg-Si (серия 6000) Вы указали коэффициент прочности 0,8 и 0,9. Это фактическое или гарантированное значение?

Е. Алифиренко: Это фактическое значение для сплава 1310 Т1 или его аналогов.

Вопрос: Вы рассказали о сплавах серий 5000 и 6000. Почему не рассматривалась серия высокопрочных сплавов 7000?

Е. Алифиренко: Эти данные приведены по состоянию на период проведения работ по изготовлению опытной партии СКО-панелей. Но процесс совершенствования сплавов идет постоянно, и в дальнейшем мы, конечно же, готовы рассматривать и использовать их новые виды.

Опыт строительства судов с применением СКО-панелей

Более подробно об опыте применения ОСК-панелей при создании судна «Хаска 10» рассказал Евгений Малов, заместитель главного конструктора ООО «Рыбинская верфь». По его словам, работы выполнялись по подпрограмме № 1 «Развитие судостроительной науки» государственной программы РФ «Развитие судостроения и техники для освоения шельфовых месторождений на 2013-2030 годы». Головным исполнителем работ выступило ФГУП «Крыловский государственный научный центр», соисполнителем – ООО «Рыбинская верфь».

Более подробно об опыте применения ОСК-панелей при создании судна «Хаска 10» рассказал Евгений Малов, заместитель главного конструктора ООО «Рыбинская верфь». По его словам, работы выполнялись по подпрограмме № 1 «Развитие судостроительной науки» государственной программы РФ «Развитие судостроения и техники для освоения шельфовых месторождений на 2013-2030 годы». Головным исполнителем работ выступило ФГУП «Крыловский государственный научный центр», соисполнителем – ООО «Рыбинская верфь».

«При выполнении работы перед нами стояли задачи по реализации ранее наработанного в рамках НИР ФЦП научно-технического задела в экспериментальный образец СВПГС, по проектированию и изготовлению экспериментального образца СВПГС, а также по проведению его всесторонних межсезонных испытаний в условиях тундры и Крайнего Севера для подтверждения заданных тактико-технических характеристик», – пояснил он.

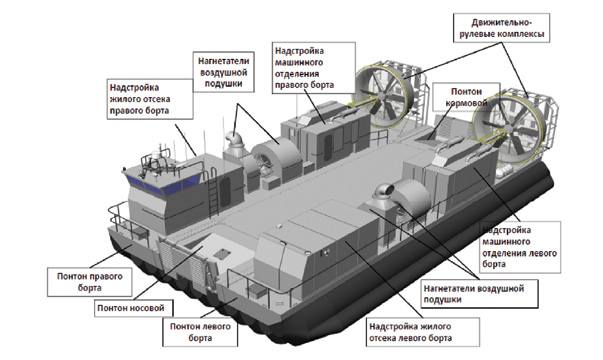

Данное судно, по его словам, представляет собой грузопассажирский паром для осуществления круглогодичных транспортных операций на море, в том числе на мелководных участках с возможностью выхода на необорудованный берег. Оно может использоваться для доставки в районы техногенных катастроф и стихийных бедствий аварийно-спасательных формирований, групп экстренной медицинской помощи и сопутствующих материально-технических средств, для доставки и передачи на аварийные морские стационарные и подвижные объекты средств поддержания жизнедеятельности и спасения, а также переброски техники и грузов, перевозки техники, пассажиров и грузов, в т.ч. негабаритных. Судно имеет модульную конструкцию (рис. 2), его длина составляет 23,7 м, ширина – 13,6 м, грузоподъемность – 10 тонн, максимальная скорость – 40 узлов.

Рис. 2. Общий вид судна «Хаска 10».

Источник: ООО «Рыбинская верфь»

Далее Е. Малов объяснил выбор СКО-панелей в качестве конструкционного материала для судна. «На этапе разработки эскизного проекта судна было разработано три конструктивно-силовые схемы платформы:

– сварной вариант с применением прессованных панелей ПК0266 в качестве обшивки понтонов и панелей Alcan на настиле грузовой палубы;

– сварной вариант с применением прессованных панелей ФГУП «ЦНИИ КМ «Прометей»;

– клепаный вариант с гофрами.

Все три схемы были проверены на прочность, по каждой схеме был произведен расчет трудоемкости изготовления», – пояснил спикер.

По его словам, результаты расчетов показали, что применение стандартной прессованной панели ПК0266 в сварном варианте привело бы к увеличению массы конструкции примерно на 3 тонны, что, в свою очередь, означало бы уменьшение тяговооруженности с 0,1 до 0,08 или уменьшение полезной нагрузки на 21%. Применение клепаной конструкции повлекло бы за собой увеличение трудоемкости изготовления судна на 15% по сравнению со сварной конструкцией, потребовало бы перепрофилирования основных рабочих верфи со сварки на клепку и дополнительных затрат на оборудование. Для изготовления платформы из панелей «Прометей» предприятие-изготовитель должно было провести обучение персонала для сваривания толщин от 2 мм. В итоге был выбран сварной вариант из панелей «Прометей» – наименее затратный при изготовлении и оптимальный по массовым характеристикам.

Для создания корпуса СВПГС были заказаны и изготовлены по чертежам ООО «Рыбинская верфь» панели в различной конфигурации профилей толщиной 2,4 мм для наружной обшивки корпуса и толщиной 2,8 мм для грузовой палубы и переборок.

В заключение докладчик перечислил основные преимущества использования СКО-панелей при проектировании и строительстве судов. «При проектировании применение этих панелей означает свободу конструктора в выборе марки сплава, толщины панели, формы профиля и ширины между профилями, возможность формирования набора как в продольном, так и в поперечном направлении, а также возможность сочетания в одной сварной панели элементов из алюминиевых сплавов разных марок с разным уровнем прочности», – отметил он.

«При строительстве судов есть возможность заказа любой партии СКО-панелей (для СВПГС «Хаска 10» – 6585 кг), их использование означает снижение трудоемкости, а следовательно, времени на строительство судна в целом», – заключил Е. Малов.

Александр Кудрявцев, главный конструктор, ЦКБ «Нептун», поделился опытом применения легких алюминиевых сплавов в конструкциях катеров на воздушной подушке. Он напомнил, что ЦКБ «Нептун» занимается разработкой катеров данной конструкции начиная с 1970-х годов. «Тогда технологии были другими, и чтобы достичь оптимального соотношения полезной нагрузки и массы конструкции, мы применяли при изготовлении корпусов листы и профили из алюминиевых сплавов толщиной 1-2,5 мм, соединяемые клепкой, однако корпус клепаной конструкции трудоемок в изготовлении и со временем теряет водонепроницаемость из-за ослабевания заклепок», – рассказал он.

Александр Кудрявцев, главный конструктор, ЦКБ «Нептун», поделился опытом применения легких алюминиевых сплавов в конструкциях катеров на воздушной подушке. Он напомнил, что ЦКБ «Нептун» занимается разработкой катеров данной конструкции начиная с 1970-х годов. «Тогда технологии были другими, и чтобы достичь оптимального соотношения полезной нагрузки и массы конструкции, мы применяли при изготовлении корпусов листы и профили из алюминиевых сплавов толщиной 1-2,5 мм, соединяемые клепкой, однако корпус клепаной конструкции трудоемок в изготовлении и со временем теряет водонепроницаемость из-за ослабевания заклепок», – рассказал он.

В связи с этим с 2013 года компанией было принято решение о переходе на сварную конструкцию корпусов, а это означало проигрыш в массе конструкций на 5%. «Мы производили сварку корпусов из алюминиевых листов толщиной 1-3 мм, и однако, несмотря на высокую квалификацию сварщиков, обшивка отличалась большими (до 4 мм) бухтиноватостями, что портило товарный вид катеров, снижало прочность и создавало проблемы при их сдаче заказчикам. Отчасти ситуацию спасало то, что конструкцию, окруженную гибким ограждением, не было видно снаружи. Надстройки же изготавливались из композита, что позволяло создать товарный вид и хорошую обтекаемость», – сообщил представитель ЦКБ «Нептун».

По его словам, в 2018 году специалисты бюро познакомились с работами ЦНИИ КМ «Прометей» по изготовлению СКО-панелей и приняли решение об их использовании: «Мы увидели, что эти панели могут обеспечить товарный вид наших катеров, что на тот момент было очень важно, снизить трудоемкость изготовления, а также увеличить прочность конструкции». Совместно с ЦНИИ КМ «Прометей» был проработан вариант панелей с полотном толщиной 2 мм и тонкостенными профилями. «При изготовлении катеров единичного производства мы убедились в конструктивных преимуществах панелей и также в возможности снизить трудоемкость при изготовлении корпусов, поскольку объем сварочных работ на корпусе уменьшился бы на 41%», – рассказал А. Кудрявцев.

Но выйти на планируемое серийное производство катеров на воздушной подушке, изготавливаемых с применением новой технологии, по словам спикера, помешали высокие цены на СКО-панели. «Стоимость материалов для изготовления корпуса катера длиной 12 м обычным способом составила порядка 360 тыс. рублей. Применение же панелей, полученных методом СТП на опытно-промышленной установке «Прометея», увеличивает стоимость материалов до 830 тыс. рублей, однако позволяет значительно сэкономить в трудоемкости изготовления и, кроме того, получить корпус того же веса, товарного вида и повышенной прочности. Нам не удалось точно оценить экономию из-за единичного производства катеров, но преимущества панелей были очевидны. К сожалению, на предприятии уже имелся запас материалов для изготовления катеров обычным способом, кроме того, на панели отсутствовал на тот момент сертификат РМРС. В результате мы не смогли их применить», – пояснил он. В результате ЦКБ «Нептун» пришлось вернуться к основному варианту изготовления корпусов сваркой из листов и профилей. «Перспективной идеей «Прометея» является конструкция панелей с полотном из коррозионно-стойкого сплава серии 5000 и набором из более дешевого сплава серии 6000, что позволит значительно снизить стоимость материалов для изготовления корпусов. В дальнейшем, надеюсь, ситуация позволит нашему предприятию приступить к использованию СТП-панелей для серийного производства корпусов», – выразил надежду А. Кудрявцев.

Николай Корнейчук, главный консультант проектной фирмы «Си Тех», рассказал о текущем состоянии и перспективах использования СКО-панелей в скоростном судостроении.

Николай Корнейчук, главный консультант проектной фирмы «Си Тех», рассказал о текущем состоянии и перспективах использования СКО-панелей в скоростном судостроении.

Он обратил внимание участников мероприятия на наблюдаемое в последнее время возрождение интереса судовладельцев к скоростным судам и рассказал, что фирма «Си Тех» в настоящее время ведет разработку проектов трех скоростных судов:

– судна на подводных крыльях типа «Метеор» (проект 03830);

– катамарана с гидродинамической разгрузкой подводными крыльями (проект HSC150B);

– пассажирского катамарана-электрохода (проект L1100).

Далее докладчик обозначил проблемы, наиболее часто возникающие при строительстве скоростных судов. По его мнению, первая из них связана с использованием тонкого металла. «Мы видим, что для надстройки толщина металла 3 мм и даже 2 мм избыточна, больше подходит металл толщиной 1,5 мм», – пояснил он. Вторая проблема, по мнению Н. Корнейчука, связана с утратой большинством российскими верфями технологии клепки, третья – с возникновением больших сварочных деформаций при сварке тонкого металла.

Одно из решений проблемы сварочных деформаций представитель «Си Тех» видит в использовании СКО-панелей. «В отличие от прессованных панелей – традиционного материала для судостроения, эти панели лишены их недостатков – дефицитности и узкого сортамента», – пояснил докладчик.

По его словам, к преимуществам СКО-панелей, разработанных ФГУП «ЦНИИ КМ «Прометей», можно отнести:

– возможность их выполнения из разных алюминиевых сплавов;

– более широкий ассортимент, чем у отечественных прессованных панелей;

– более широкий формат, чем у импортных панелей;

– возможность подстройки вида панелей под проект.

В то же время докладчик указал на недостатки СКО-панелей и выразил пожелания по их исправлению: «В дальнейшем хотелось бы видеть больший выбор профилей, в том числе и для толщин больше 3 мм. Актуальным остается и освоение более гибкой технологии тавровой сварки, а также выпуска плоских секций по заказу потребителей».

Металлургия и наука – судостроению

Сергей Есаков, главный прокатчик ОАО «Каменск-Уральский металлургический завод» (КУМЗ), рассказал о возможностях КУМЗа в производстве продукции для судостроения, в том числе тех, которые появились после запуска нового прокатного комплекса.

Сергей Есаков, главный прокатчик ОАО «Каменск-Уральский металлургический завод» (КУМЗ), рассказал о возможностях КУМЗа в производстве продукции для судостроения, в том числе тех, которые появились после запуска нового прокатного комплекса.

«Особенность и конкурентное преимущество КУМЗа заключается в размещении сразу трех производств на одной площадке – литейного, кузнечно-прессового и прокатного. Поэтому КУМЗ является комплексным поставщиком полуфабрикатов из алюминия и алюминиевых сплавов для различных отраслей промышленности», – сказал С. Есаков.

По его словам, литейное производство отличается широким перечнем плавильно-литейных агрегатов, а полностью автоматизированная система управления литьем слитков позволяет добиться постоянства качества получаемой продукции. «На сегодняшний день освоено производство слитков сплавов всех серий – от 1ХХХ до 8ХХХ, – сообщил С. Есаков.

Мощности кузнечно-штамповочного производства (КШП) обеспечивают выпуск полуфабрикатов из сплавов серий от 2ХХХ до 7ХХХ с требуемыми состояниями поставки. КШП осуществляет изготовление штампованных заготовок площадью проекции от 100 до 12 500 см2, массой от 100 г до 1500 кг; кованных заготовок массой до 5000 кг; раскатных колец диаметром до 4500 мм, высотой до 600 мм и массой до 3000 кг.

Прессовое производство оснащено необходимым парком горизонтальных гидравлических прессов усилием от 5 МН до 120 МН и осуществляет выпуск прессованных профилей более 30 тыс. наименований; прессованных полос; прутков круглого (диаметром до 530 мм), квадратного, шестигранного сечения; труб с толщиной стенки от 5 мм (метод горячего прессования); сварочной и тянутой проволоки диаметром от 3 до 10 мм.

Прокатное производство состоит из трех цехов, основным флагманом прокатного производства является новый прокатный комплекс площадью более 100 тыс. м2 – самый масштабный проект в истории КУМЗа, запущенный в 2015-2017 гг.

В его составе работают участки горячей и холодной прокатки и участок термомеханической обработки плит и листов», – рассказал представитель завода. Он подчеркнул, что запуск нового цеха расширил возможности КУМЗа по выпуску прокатных изделий – сегодня предприятие способно производить полный сортамент катаных полуфабрикатов из алюминиевых сплавов. Также, отметил С. Есаков, новый комплекс позволил выйти на новый уровень потребительских свойств изделий. «Листы, ленты и плиты из алюминиевых сплавов отличаются высоким качеством поверхности, низкими остаточными напряжениями, минимальными допусками по толщине, минимальной неплоскостностью и стабильными механическими свойствами», – отметил он.

По словам С. Есакова, в новом прокатном комплексе освоено производство листов и плит из алюминиевых сплавов серии 5ХХХ (5083, АМг5, 1561 в г/к и отожженном правленом состояниях поставки), основными потребителями которых являются предприятия судостроительной отрасли. Первые партии данного проката шириной до 2500 мм и длиной до 12 000 мм уже успешно используются российскими производителями сектора среднего и малого судостроения. Помимо этого, КУМЗ располагает возможностью поставки рифленых листов, используемых в судостроении для настила полов палуб.

Для расширения номенклатуры и развития поставок продукции для судостроения экспортных заказчиков в 2019-2020 гг. провели освоение производства листов и плит сплава 5083 в состоянии поставки Н116 и Н321 для поставки потребителям из Европы, США, Азии и Кореи, потребность в них составляет более 3000 тонн в год», – рассказал представитель КУМЗа. По его словам, в ходе отработки технологии были опробованы различные режимы производства, проведена работа по оценке влияния режимов изготовления листов на образование β-фазы (Mg2Al2) и результаты межкристаллитной и расслаивающей коррозии.

Отработанная технология производства позволяет выпускать изделия, полностью соответствующие требованиям к морским листам и плитам сплава 5083 Н116/Н321 международного стандарта ASTM B928 и EN 485-2.

«Продукция морского назначения производства КУМЗа одобрена со стороны сертифицирующих организаций – DNV-GL, ABS, РМРС и Российского речного регистра (РРР). По требованию заказчика алюминиевые полуфабрикаты судостроительного назначения могут поставляться КУМЗ с приемкой по качеству данными организациями», – заключил С. Есаков.

Выдержки из обсуждения

Вопрос: Сергей Юрьевич, планируется ли реконструкция или модернизация прессового производства КУМЗа?

С. Есаков: Такие планы есть, часть мероприятий уже планируется реализовать в рамках Стратегии развития ОАО «КУМЗ» в следующие 10 лет.

Александр Градобоев, директор департамента деформируемых сплавов и композиционных материалов Института легких материалов и технологий (ИЛМиТ) ОК «РУСАЛ», рассказал о новом экономнолегированном скандийсодержащем алюминиевом сплаве 1581 для применения в судостроении.

Александр Градобоев, директор департамента деформируемых сплавов и композиционных материалов Института легких материалов и технологий (ИЛМиТ) ОК «РУСАЛ», рассказал о новом экономнолегированном скандийсодержащем алюминиевом сплаве 1581 для применения в судостроении.

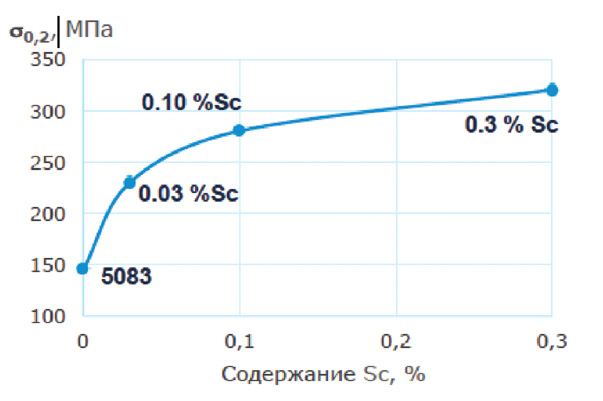

«Известно, что скандий является наиболее эффективным упрочнителем сплавов системы Al-Mg. Но стоимость лигатуры Al-2%Sc достигает 50$/кг, поэтому введение скандия в больших концентрациях удорожает полуфабрикаты и, как следствие, ограничивает их применение», – пояснил докладчик. Он рассказал, что в ИЛМиТ были проведены исследования по оптимизации составов сплавов Al-Mgc добавками скандия. В ходе работы было установлено, что наибольшая скорость роста прочности сплавов системы Al-Mg наблюдается при добавлении скандия в концентрациях до 0,1 масс. %, а при дальнейшем увеличении его концентрации рост прочностных свойств замедляется (рис. 3).

Рис. 3. Влияние добавок скандия на прочностные свойства сплавов Al-Mg.

Источник: ИЛМиТ ОК «РУСАЛ»

«В соответствии с этим 1581 является экономнолегированным сплавом системы Al-Mg-Sc, который относится к термически неупрочняемым алюминиевым сплавам и отличается повышенным уровнем прочности при сохранении пластичности и коррозионной стойкости на уровне сплавов типа АМг5 и 5083», – сказал докладчик. По его словам, сплав 1581 отличается более высокими эксплуатационными характеристиками по сравнению с 5083 (пределом текучести, пределом выносливости) и может применяться при изготовлении изделий морской техники и транспортного машиностроения, включая железнодорожную технику. Его использование позволяет снизить вес конструкции, а значит – и ее стоимость, а также повысить экологичность за счет сокращения углеродного следа при эксплуатации изделия.

А. Градобоев пояснил, что химический состав сплава 1581 включен в ГОСТ 59598 «Алюминий и алюминиевые сплавы. Полуфабрикаты для производства элементов кузовов грузового подвижного состава железнодорожного транспорта. Технические условия», и отметил, что до конца 2021 года планируется включение этого сплава в ГОСТ 4784 «Алюминий и сплавы алюминиевые деформируемые. Марки». Данный сплав имеет зарубежный аналог 5181, который также включен в марочник алюминиевой ассоциации.

Докладчик особо подчеркнул, что в 2021 году сплав 1581 был включен в Правила классификации и постройки морских судов, внесены его гарантированные механические свойства, в связи с чем изготовленные из него полуфабрикаты могут применяться в конструкциях судов, в том числе сварных. «Сплав сваривается всеми доступными для алюминия методами сварки, в том числе сваркой трением с перемешиванием. В качестве присадочного материала при сварке плавлением рекомендуется использовать сварочные проволоки или прутки на основе системы Al-Mg, например АМг61, Св.АМг6, 1557. Для получения сварных соединений с повышенной прочностью и пластичностью рекомендуется использовать присадку из сплавов, дополнительно содержащих скандий – например 1570, 1580 и др.», – отметил А. Градобоев. Также, по его словам, ведутся работы по внесению сплава в морской регистр через Bureau Veritas, DNVи Loyd.

В заключение представитель ИЛМиТа рассказал, что производство полуфабрикатов из сплава 1581 уже освоено на ОАО «КУМЗ» (г. Каменск-Уральский), АО «Алюминий металлург Рус» (г. Белая Калитва), ОАО «КУМЗ» (г. Каменск-Уральский) и компанией Elval Harcor S.A. (Греция, г. Афины), которая в настоящее время проводит работы по сертификации полуфабрикатов из данного сплава за рубежом.

Выдержки из обсуждения

Вопрос: Александр Юрьевич, планируется ли освоение выпуска сплава 1581 на других российских заводах, кроме двух, названных Вами?

А. Градобоев: Пока выпуск продукции будет вестись на упомянутых двух заводах, также в Россию возможны поставки сплава с завода в Греции.

Вопрос: Возможны ли поставки малых партий сплава?

А. Градобоев: Да, конечно. Мы видим перспективы использования данного сплава и готовы организовать поставки его опытных партий.

Иван Чудаков, начальник лаборатории МФМ-3 ФГУП «ЦНИИчермет им И.П. Бардина», рассказал о возможностях применения новых высокодемпфирующих сталей с высоким содержанием алюминия.

Иван Чудаков, начальник лаборатории МФМ-3 ФГУП «ЦНИИчермет им И.П. Бардина», рассказал о возможностях применения новых высокодемпфирующих сталей с высоким содержанием алюминия.

Для начала он пояснил, что демпфирующая способность стали определяется виброграммой затухающих колебаний образца, закрепленного консольно, а удельная демпфирующая способность представляет собой отношение энергии, поглощенной материалом за один цикл нагружения, к потенциальной энергии в точке максимального нагружения.

«Высокодемпфирующая сталь 01Ю5Т поглощает большую часть колебаний и одновременно обладает высокими механическими свойствами, которые сопоставимы со свойствами стали 09Г2С -265 и 295 и имеют преимущества относительно стали A27 D27», – сказал докладчик.

По его словам, промышленная демпфирующая способность стали 01Ю5Т составляет 0,37, что означает, что 37% подведенных материалов вибрационной энергии будут поглощаться за каждый цикл колебаний. Сталь 01Ю5Т также имеет высокую демпфирующую способность в области малых амплитуд колебаний, что важно для ее практического применения. Сталь также работает как мощный поглотитель энергии упругих колебаний (на частоте 1кГц удельное поглощение энергии достигает 1000 Вт/кг), что позволяет использовать этот материал для гашения вибрации энергонагруженных изделий и вибронагруженного оборудования. «В частности, высокий уровень виброгашения позволяет использовать сталь 01Ю5Т в качестве накладного вибропоглощающего элемента в имеющихся изделиях. Сталь 01Ю5Т может быть использована в упругих элементах подвески для пассивного гашения резонансных и вынужденных колебаний», – рассказал И. Чудаков.

Также спикер отметил, что сталь 01Ю5Т имеет высокий модуль упругости (Е = 215 000 МПа), сопоставимый с другими марками стали, что позволяет создавать конструкции с высокой конструкционной жесткостью и с высокой демпфирующей способностью. Предел текучести стали 01Ю5Т составляет 300-240 МПа, предел прочности – 410-500 МПа .

«Свойства стали не изменяются во времени – по крайней мере в течение 15 лет мы наблюдаем отсутствие предпосылок для деградации ее свойств, тогда как сплавы на основе Mg-Cu теряют 40-50% демпфирующих способностей за полгода. При этом имеется значительный потенциал повышения свойств демпфирующих сталей, разработанных на основе стали 01Ю5Т», – заверил присутствующих представитель ФГУП «ЦНИИчермет им И.П. Бардина».

По его словам, были также проведены испытания электродвигателя с крышкой, изготовленной из стали 01Ю5Т. Наибольший эффект был получен в районе виброшумовой характеристики 300 Гц, при этом демпфирующая сталь позволила не только уменьшить общий уровень вибрационных свойств двигателя, но и убрать значительное количество максимумов», – пояснил И. Чудаков.

Он отметил, что у разработанных в России демпфирующих сталей нет аналогов в ЕС, США и Китае. «Единственная страна, где имеются похожие материалы, – Япония. Там разработаны стали с пределом текучести 210 и 300 МПа и наработан опыт их промышленного применения в первую очередь в качестве элементов подвески, а также для демпфирования готовых конструкций».

В заключение докладчик привел результаты натурных экспериментов, иллюстрирующих свойства демпфирующих сталей по сравнению с обычными сталями. По его словам, при возбуждении колебания лист судостроительной стали 09Г2С 300х800 мм толщиной 8 мм ударным молотком колебания долго распространяется и практически не затухает. При этом в листе 09Г2С толщиной 8 мм + 01Ю5Т толщиной 2 мм все колебания погашены, что очень важно для судостроения, поскольку позволяет избежать длительного резонирования на собственной частоте в условиях широкого спектра возбуждения.

«Таким образом, в реальных конструкциях облегченных кораблей имеется большое количество мест для возможного применения высокодемпфирующих сталей и сплавов», – сделал вывод И. Чудаков.

Требования РС

Андрей Кучапов, эксперт отдела конструкции корпуса и судовых устройств ФАУ «Российский морской регистр судоходства», сделал обзор требований Правил РС к сварке трением с перемешиванием (СТП).

Андрей Кучапов, эксперт отдела конструкции корпуса и судовых устройств ФАУ «Российский морской регистр судоходства», сделал обзор требований Правил РС к сварке трением с перемешиванием (СТП).

Он подчеркнул, что эти требования были разработаны недавно в ответ на запросы индустрии. «В 2020-2021 годах в Главное управление регистра (ГУР) стали поступать запросы от производителей контейнеров-цистерн о планах по изготовлению емкостей из алюминиевых сплавов и с обязательным применением для их изготовления СТП, но в Правилах регистра на тот момент требования к СТП отсутствовали. Единственным нормативным документом по данному виду сварки был стандарт ISO 25239 2011 года и отечественный аналог ГОСТ ISO 25239 2020 года, который нельзя считать самодостаточным с точки зрения применения для данных изделий», – рассказал А. Кучапов. По его словам, ГОСТ не устанавливает ограничений по сфере применения, ответственности изделий, объемам и нормам контроля, применение ISO 25239 как нормативного документа для целей объектов регистра также не представлялось возможным.

«В связи с этим в марте 2021 года совместно с АО «Сеспель» были подготовлены предложения к Правилам РС с целью возможности применения СТП для контейнеров-цистерн и представлены на заседании секции НТС «Материалы и сварка», – сказал представитель РМРС. По его словам, секцией НТС были в целом одобрены предложения к правилам, но было рекомендовано более детально проработать нормы и объем контроля. Эта работа была проведена, и изменения к правилам были выпущены ЦП 314-04-1585ц от 18.06.2021.

Докладчик отметил, что СТП на сегодняшний момент допускается только для контейнеров-цистерн из алюминиевых сплавов. Требования РС при этом охватывают:

– технологические требования к сварке СТП;

– контроль сварных соединений;

– допуск операторов оборудования для СТП;

– одобрение технологических процессов сварки.

По словам А. Кучапова, до конца 2021 года РС заказано выполнение НИР по теме «Разработка предложений по дополнению Правил классификации и постройки морских судов требованиями к СТП алюминия и алюминиевых сплавов». «Цель данной НИР состоит в оценке возможностей применения СТП для судостроения и разработке полноценного раздела требований правил для всех объектов РС, а не только для контейнеров-цистерн», – сказал представитель РМРС и подчеркнул, что дополнение правил будут способствовать расширению применения новых сплавов из алюминия в судостроительной отрасли.

Морские вести России №17 (2021)